Definire gli intervalli di manutenzione per le attrezzature di una PMI del settore meccanico

La manutenzione delle attrezzature in una PMI (Piccola e Media Impresa) del settore meccanico è fondamentale per garantire l’efficienza operativa, la sicurezza dei lavoratori e la longevità delle macchine. La definizione degli intervalli di manutenzione appropriati richiede un approccio metodico che tenga conto di diversi fattori, tra cui il tipo di attrezzature, le condizioni operative e le raccomandazioni del produttore.

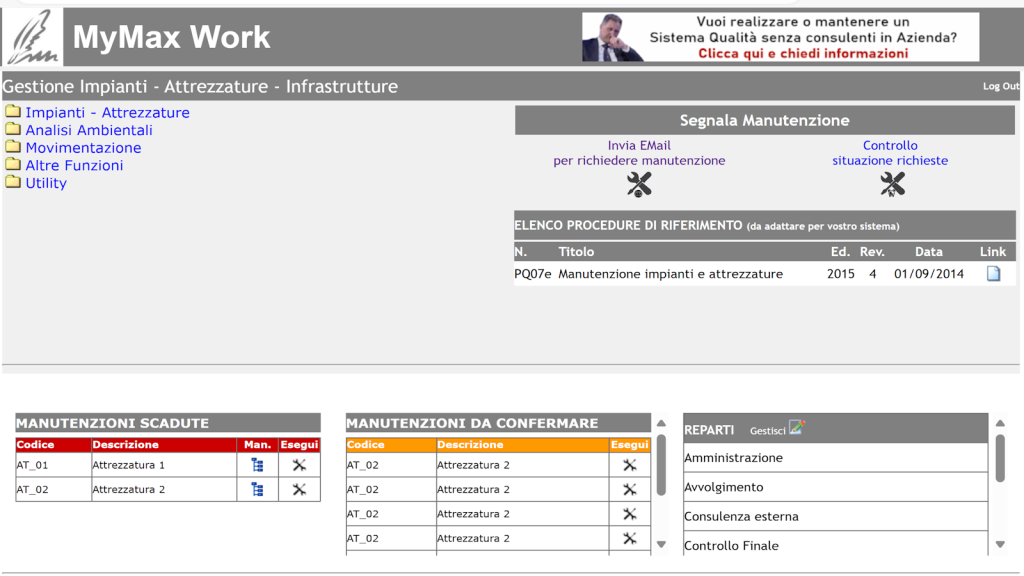

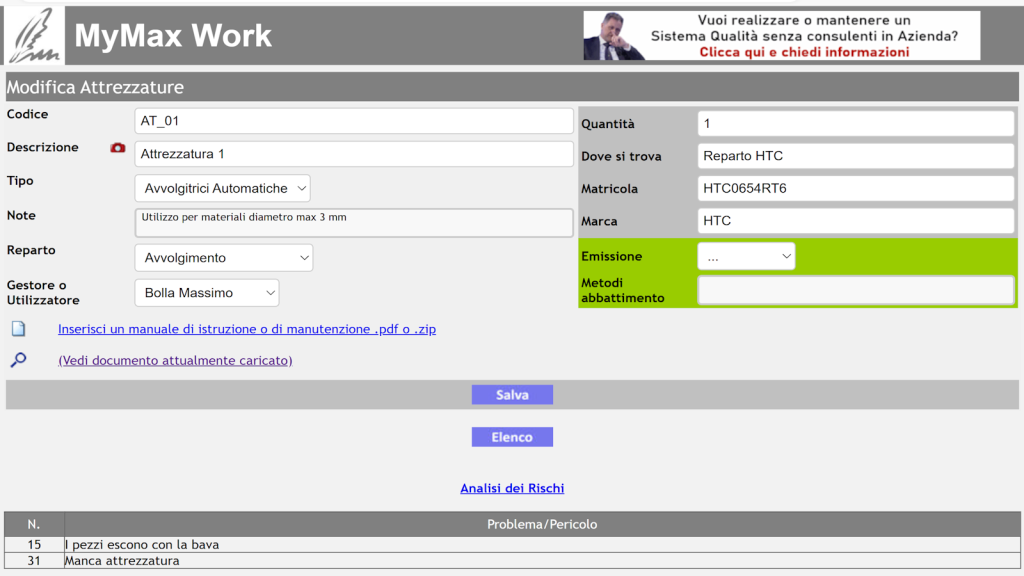

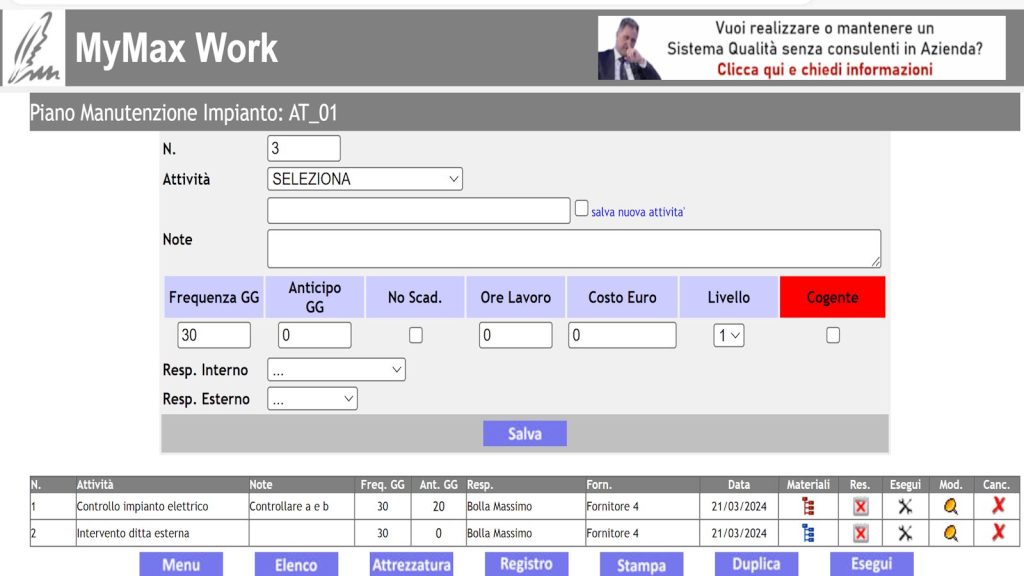

Oggi ti do qualche suggerimento importante, e poi ricordati di accedere in MyMax Work ed utilizzare le applicazioni che ti fornisco gratuitamente per tenere sotto controllo tutti i tuoi impianti.

Tipi di Manutenzione

Prima di stabilire gli intervalli, è importante comprendere i diversi tipi di manutenzione:

- Manutenzione Preventiva (MP): Interventi pianificati effettuati a intervalli regolari per prevenire guasti.

- Manutenzione Predittiva (MPd): Basata sul monitoraggio delle condizioni dell’attrezzatura e sull’analisi dei dati per prevedere i guasti imminenti.

- Manutenzione Correttiva (MC): Interventi eseguiti dopo che un guasto si è verificato.

- Manutenzione Proattiva (MPa): Focus sull’identificazione e l’eliminazione delle cause profonde dei guasti, migliorando le prestazioni a lungo termine.

Fattori da considerare

1. Raccomandazioni del produttore

Le specifiche del produttore sono un punto di partenza essenziale. Queste raccomandazioni sono basate su test e dati raccolti durante lo sviluppo dell’attrezzatura e offrono una guida iniziale sugli intervalli di manutenzione.

2. Condizioni operative

Le condizioni operative includono fattori come l’uso intensivo, l’ambiente di lavoro (ad esempio, presenza di polvere, umidità, temperature estreme) e i cicli di lavoro. Le attrezzature utilizzate in ambienti più severi richiedono intervalli di manutenzione più frequenti.

3. Storico delle manutenzioni

Un’analisi storica dei dati di manutenzione può rivelare tendenze e modelli nei guasti e nei tempi di inattività. Questo permette di ottimizzare gli intervalli basandosi su dati reali.

4. Monitoraggio delle condizioni

L’implementazione di sistemi di monitoraggio delle condizioni, come sensori per vibrazioni, temperature e livelli di rumore, consente una manutenzione predittiva più accurata, riducendo i costi e migliorando l’affidabilità.

5. Criticità dell’attrezzatura

Non tutte le attrezzature hanno lo stesso impatto sul processo produttivo. È fondamentale classificare le attrezzature in base alla loro criticità e stabilire intervalli di manutenzione prioritari per quelle più critiche.

Definizione degli intervalli di manutenzione

Passaggio 1: Raccolta dei dati iniziali

- Documentazione del Produttore: Raccogliere i manuali e le raccomandazioni.

- Storico delle Manutenzioni: Analizzare i registri passati.

- Condizioni Operative: Valutare l’ambiente e l’uso delle attrezzature.

Passaggio 2: analisi dei dati

- Analisi dei Guasti: Identificare le cause e le frequenze dei guasti.

- Monitoraggio delle Condizioni: Implementare sistemi di monitoraggio per ottenere dati in tempo reale.

Passaggio 3: Classificazione delle attrezzature

- Criticità: Classificare le attrezzature in base alla loro importanza nel processo produttivo.

- Rischio di Guasto: Valutare il rischio associato a ciascuna attrezzatura.

Passaggio 4: Pianificazione della manutenzione

- Intervalli di Manutenzione Preventiva: Stabilire intervalli basati sui dati raccolti e sulle raccomandazioni del produttore.

- Manutenzione Predittiva: Utilizzare i dati di monitoraggio per pianificare interventi predittivi.

- Revisioni Periodiche: Effettuare revisioni periodiche degli intervalli di manutenzione basandosi sull’evoluzione dei dati storici e delle condizioni operative.

Passaggio 5: Implementazione e monitoraggio

- Pianificazione Dettagliata: Creare un calendario di manutenzione dettagliato.

- Formazione del Personale: Assicurare che il personale sia adeguatamente formato sulle procedure di manutenzione.

- Monitoraggio Continuo: Valutare costantemente l’efficacia del piano di manutenzione e apportare modifiche basate su nuovi dati e feedback.

Cosa puoi fare con MyMax Work

Registrati gratuitamente in MyMax Work e utilizza tutte le applicazioni per gestire e mantenere le attrezzature della tua azienda.

Archivia le attrezzature, pianifica le attività di manutenzione necessarie, fatti avvisare delle scadenze, registra le attività svolte, analizza i rischi… e tanto altro ancora.

Non usare più Excel per fare elenchi ingestibili.

Registrati gratuitamente su MyMax Work e inizia subito a lavorare mantenendo efficienti le tue attrezzature.

Conclusione

Definire gli intervalli di manutenzione delle attrezzature in una PMI del settore meccanico richiede un approccio sistematico e basato sui dati. Integrando le raccomandazioni del produttore con l’analisi delle condizioni operative e l’uso di tecnologie di monitoraggio, è possibile ottimizzare la manutenzione, ridurre i tempi di inattività e migliorare l’efficienza operativa complessiva. La manutenzione non è un processo statico, ma deve essere adattata e migliorata continuamente per rispondere alle esigenze dinamiche dell’ambiente produttivo.

Registrati gratuitamente su MyMax Work e inizia subito a lavorare mantenendo efficienti le tue attrezzature.

SCARICA GRATUITAMENTE IL LIBRO

CONTINUAVANO A CHIAMARLA QUALITA’

Ripercorri la storia della ISO 9001

e scopri tante tecniche per migliorare il tuo Sistema Qualità.

Scarica gratuitamente questo mio nuovo libro e poi dimmi cosa ne pensi.